Betonitehtaat ovat kohdanneet uusien haasteiden aallon, sillä kasvavat energiakustannukset sekä muuttuvat ympäristö- ja päästövaatimukset aiheuttavat muutospainetta. Tutkitaanpa hieman mikä on tehnyt betonin tuotannosta viime aikoina haasteellisempaa – ja mitä ratkaisuja tähän on saatavilla.

Useat tekijät vaikuttavat betonitehtaisiin maailmanlaajuisesti vaatien merkittäviä muutoksia niiden toimintaan. Pöly-, melu- ja hiilidioksidipäästösäädökset tiukentuvat ja kiristyneiden vaatimusten myötä uusille vähähiilibetonilaaduille on kysyntää. Tekoäly on tullut mukaan vauhdilla, jota myös betoniala pystyy hyödyntämään tehokkaasti.

Vaikka muutos on aina haasteellista ja aiheuttaa lisää kustannuksia, ratkaisut betonitehtaiden kilpailukyvyn ylläpitämiseen ovat olemassa. Tarkastellaanpa betonin tuottajien kohtaamia haasteita ja mahdollisia ratkaisuja yksi kerrallaan.

1. Ympäristöstandardien täytäntöönpano

Hiilidioksidipäästöjen vähentämiseen tähtäävät ympäristösäädökset vaikuttavat betonin tuotantoon yhä laajemmin. Hallitukset ympäri maailman ponnistelevat torjuakseen ilmastonmuutosta ja betonitehtaat ovat kasvavien paineiden alla saavuttaakseen nämä kiristyvät standardit.

Tavallisesti yksi ensimmäisistä toimista on siirtyminen ympäristöystävällisempiin raaka-aineisiin. Näistä yleisimpiä ovat vähähiilinen sementti sekä sementtiä korvaavat aineet, kuten lentotuhka ja masuunikuona. Näillä korvaavilla sideaineilla voi hiilidioksidipäästöjä vähentää merkittävästi.

Uudet seosmateriaalit vaativat kuitenkin betonin valmistusteknologialta enemmän. Korvattaessa sementtiä muilla sideaineilla on tarkempi materiaalien punnitseminen ja sekoittaminen sekä tuotantoprosessin hallinta entistä tärkeämpää.

Tiukentuneiden pöly- ja meluvaatimusten asettamat haasteet eivät estä uusien asemien perustamista, sillä nykyaikaisella betoniasemalla on monia ympäristöhyötyjä. Pölyä ja melua syntyy vähemmän ja tontille kulkevaa liikennettä voidaan optimoida, jolloin asemalle on helpompi saada rakennuslupa.

KUVA: Siirrettävä COBRA betoniasema Espoossa, joka soveltuu hyvin kaupunkiympäristöön.

2. Uudet vähähiilibetonireseptit ja niiden tuomat vaatimukset

Betoniseokset kehittyvät jatkuvasti rakennusmateriaalien tehokkaan käytön ja kestävän kehityksen inspiroimina. Korkealujuus- ja vähähiilibetonien sekä muiden erikoisbetonien kysyntä on kasvussa.

Betonitehtaille tämä muutos tarkoittaa uusien sementtien ja sementtiseosten integroimista prosesseihin. Esimerkiksi vähähiilisementti sisältää tyypillisesti vähemmän sementtiä ja enemmän lentotuhkaa ja masuunikuonaa. Käyttötarkoituksesta riippuen uusia sideaineseoksia voi olla useita erilaisia. Uusien raaka-aineiden myötä tarve uusille varastosiiloille ja annostelulaitteille kasvaa.

KUVA: Sementti, silika, lentotuhka ja masuunikuona ovat tyypillisiä sideaineita.

Uusien materiaalien punnitseminen ja sekoittaminen tarkasti voi edellyttää päivityksiä ohjausjärjestelmään tai jopa vaatia järjestelmän uusimisen kokonaan. Myös lisäaineiden valmistajilta on tullut uusia "aktivaattoreita", joilla saadaan tehostettua vähähiilisementin ominaisuuksia. Lisäaineiden määrä on kasvanut, eikä ole harvinaista, että uudella betoniasemalla on kymmenen lisäainepumppua ja varastosäiliötä.

Myös kiviainesten kosteudenhallinnan merkitys on korostunut. Vähähiilisementti ja sitä aktivoivat lisäaineet vaativat betoniannokseen juuri oikean vesimäärän. Muutokset kosteudessa aiheuttavat vesi-sementtisuhteen (V/S) heittelyä, jos niitä ei pystytä hallitsemaan. Tarkka kiviainesten kosteudenmittaus ja sen tulosten huomioiminen veden annostelussa auttaa vesimäärän pitämisessä oikeana.

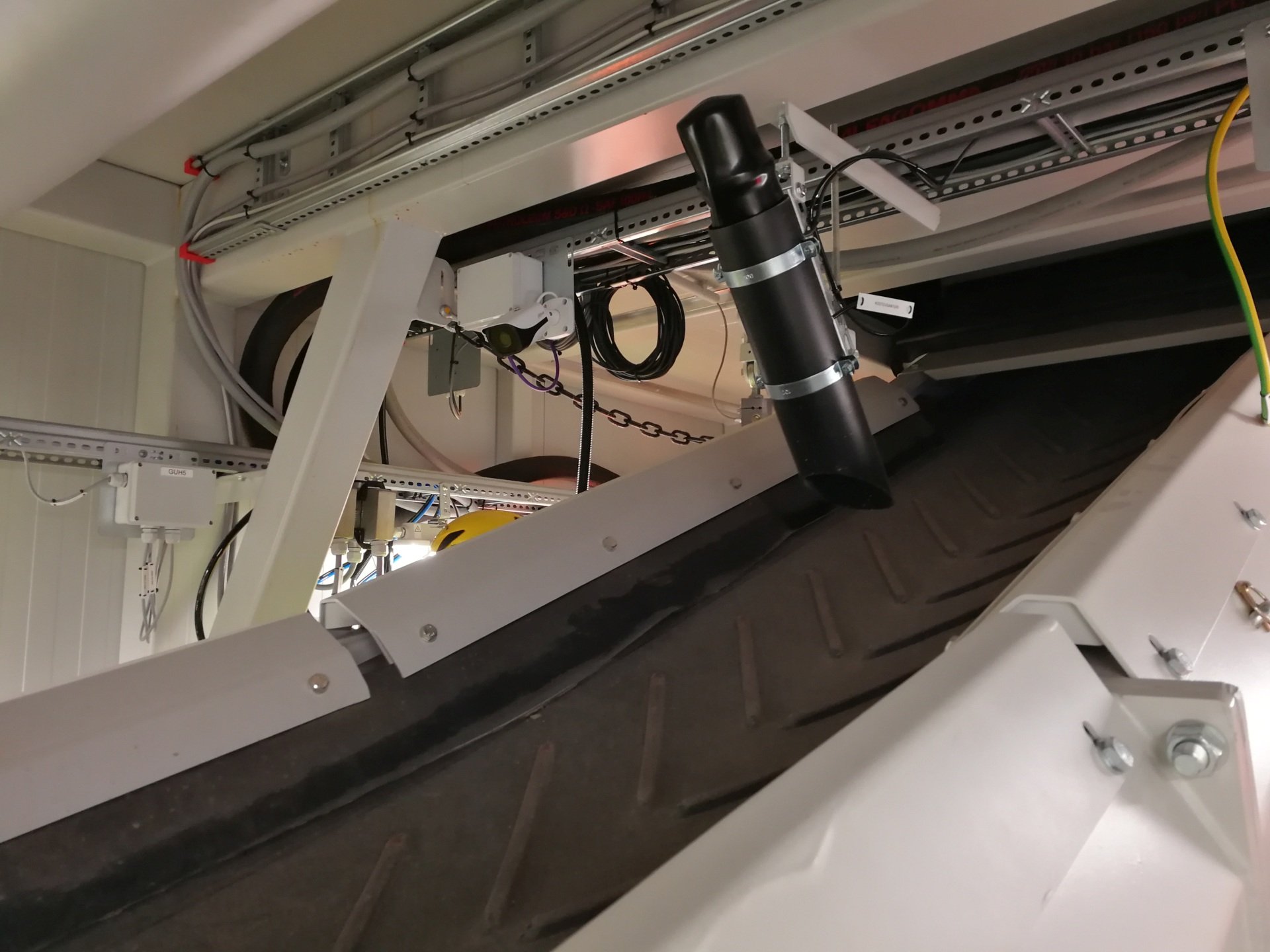

KUVA: Optinen kosteudenmittaus yhdistettynä lentävään punnitukseen.

3. Kiviainessiilojen määrä

Kasvava betoniseosten määrä ja monipuoliset raaka-aineet ovat lisänneet kiviainessiilojen määrää betonitehtailla. Mitä enemmän eri kiviainesmateriaaleja tuotannossa käytetään, sitä enemmän varastosiilojakin tarvitaan.

Useilla alueilla hiekka tuotetaan murskaamalla, koska luonnonhiekan käyttö voi olla rajoitettua tai se ei välttämättä täytä laatuvaatimuksia. Tiettyjen raekokojen lisäksi käytössä voi olla samanaikaisesti useita eri hiekkalaatuja, jolloin betoniasema on tarpeellista varustaa entistä useammalla kiviainessiilolla.

Sujuvan tuotannon edellytys on oikea kiviainessiilojen määrä ja optimoitu raaka-aineiden käsittelyprosessi.

KUVA: Helppokäyttöinen betoniaseman rivisiilo pyöräkonetäytöllä.

4. Tarkka annostelu ja tasainen sekoittuminen

Raaka-aineiden epätarkka punnitseminen ja betonin huono sekoittuminen johtavat sen ominaisuuksien hajoamiseen, notkeusvaihteluihin tai jopa lujuuden heikentymiseen. Uusien raaka-aineiden käyttöönoton myötä tämän ongelman ratkaisu on entistä tärkeämpää.

Uudet vähähiilisementit ovat ympäristöystävällisempiä, mutta ne pidentävät betonin kovettumisaikaa. Kovettumisen nopeuttaminen edellyttää aktivointiaineiden (eli lisäaineiden) käyttöä, jotka voivat monimutkaistaa tuotantoprosessia. Lisäaine pitää punnita tarkasti, annostella sekoittimeen oikeaan aikaan ja saada sekoittumaan tasaisesti. Tällaista betonia valmistettaessa raaka-aineiden suhteituksen eli reseptien teon on oltava hallussa.

Betoninormit sallivat yllättävän isoja heittoja punnitustarkkuudessa. Kiviaineksilla sallittu virhe voi olla maasta riippuen 2-3 %. Sallitut virheet ja tyypillinen iso hajonta punnitustuloksissa huomioon ottaen ei ole ihme, että betonin tasalaatuisuuden varmistuksessa on haasteita. Punnitustulosten hajonta aiheuttaa jatkuvaa vaihtelua kiviainesten määrässä ja siten myös veden määrässä, koska kiviaines sisältää aina kosteutta.

Usein betonitehtailla ihmetellään - ”mistä noita halkeamia oikein tulee”? Ne johtuvat yleensä kiviainesten punnitusten isosta hajonnasta ja epätarkasta kosteuden mittauksesta. Siksi tarkemman punnitus- ja kosteudenhallintateknologian käyttöönottoa kannattaa harkita.

Epätarkkaa prosessia kompensoidaan usein lisäämällä reseptiin sementtiä, mikä johtaa kustannusten kasvuun, lisää hiilidioksipäästöjä ja pienentää myyntikatetta.

KUVA: Nykyaikainen WillControl-ohjausjärjestelmä.

5. Sähkön ja polttoaineiden hinnan nousu

Polttoaineiden ja sähkön hintojen nousu on vaikuttanut merkittävästi betonitehtaiden tuotantokustannuksiin. Energiankulutus on suuri kustannustekijä betonin tuotannossa. Jotta tehdas pysyy kilpailukykyisenä markkinoilla, on sen löydettävä tapoja vähentää energian kulutustaan.

Vanhat, tehottomat ja väärin mitoitetut tuotantolaitteet kuluttavat paljon sähköä. Huonosti eristetty tehdasrakennus tai betoniasema laskee lämmön harakoille, jolloin lämmityskulut kasvavat. Vanhan tuotantolaitoksen korvaamista vähemmän sähköä ja polttoainetta kuluttavalla uudella tuotantolaitoksella kannattaa harkita.

Nykyaikainen sähköjärjestelmä optimoi itseään niin, ettei se aiheuta turhia sähkönkulutuspiikkejä sähköverkkoon. Esimerkiksi isot moottorit käynnistetään aina eri aikaan ja niissä voi olla joko pehmokäynnistin tai taajuusmuuttaja. Taajuusmuuttajalla kuljettimen tai annostelulaitteen nopeus voidaan optimoida, jolloin moottoreita ei tarvitse pyörittää koko ajan täydellä nopeudella.

Myös lämmitysjärjestelmä pitää tarkistaa. Onko vanhan lämmitysjärjestelmän päivittäminen ajankohtaista?

6. Työturvallisuuden parantaminen

Teollisuuden turvallisuusstandardit muuttuvat jatkuvasti. Betonitehtailta edellytetään entistä parempia turvallisuusprotokollia onnettomuuksien ja vammojen estämiseksi.

Vanhat tehtaat vaativat rakenteellisia päivityksiä, jotta kulkutiet, huoltosillat, portaat ja nousutikkaat saadaan pysymään standardien kanssa ajan tasalla.

Joskus järkevin lähestymistapa on päivittää vanhentunut tuotantolaitos kokonaan uuteen.

KUVA, YBT:lle asennettiin hallin kylkeen kokonaan uusi elementtitehtaan betoniasema.

Mitä kannattaa tehdä?

Yhä useammat betoniyritykset ovat ryhtyneet toimiin vastatakseen nykypäivän vaatimuksiin. Vähähiilisideaineet ovat yleisesti käytössä. Vanhan tehtaan tai betoniaseman saneeraus on yksi vaihtoehto, kun halutaan parantaa tuotantoprosessia ja tehostaa toimintaa.

Kilpailukyvyn säilyttämiseksi voi olla tarpeen uusia vanha betoniasema kokonaan. Esimerkiksi vanhalla elementtitehtaalla voi olla järkevämpää uusia koko betoniasema, kuin ruveta tekemään kalliita muutoksia vanhoihin rakenteisiin.

Tecwill ymmärtää modernien betonitehtaiden monimuotoiset tarpeet ja tarjoaa kattavan valikoiman tulevaisuuteen suuntautuvia ratkaisuja, kuten alan johtavaa prosessiteknologiaa aina huipputarkkaan materiaalien punnitukseen ja kosteudenhallintaan.

Modernit betoniasemamme ovat täydellinen ratkaisu nykyaikaiseen betonintuotantoon.

Kysy lisätietoja!

Katso mitä ratkaisuja Tecwill tarjoaa