Verschiedene Betonmischer und ihre Eigenschaften

Der Mischer ist das Herzstück jeder Betonmischanlage. Er verwandelt die verschiedenen Rohstoffe einer Mischung in ein Produkt mit hohem Wert: Beton.

Auf dem weltweiten Mischer-Markt tummeln sich viele Hersteller, die eine breite Palette unterschiedlicher Mischertypen und Modelle anbieten.

Die am häufigsten genutzten Mischertypen sind:

- Gegenstrom-Planetenmischer

- Freifalltrommelmischer

- Einwellenmischer

- Doppelwellenmischer

Um den heutzutage benötigten Beton anmachen zu können, sind Leistung, Effizienz und Vielseitigkeit zentrale Eigenschaften einer Mischanlage für Beton. Für Wirtschaftlichkeit und Langlebigkeit sind außerdem modernste Technologie und hohe Qualität erforderlich.

Natürlich hat jeder Mischer spezifische Eigenschaften, wie z. B. Abmessungen, Volumen, Leistung, Gewicht und Mischtechnologie. Damit ist jeder Mischer für entsprechenden Anwendungsbereiche in der Herstellung von Beton geeignet. Der Mischer bestimmt dabei in hohem Maße Konzeption und Konstruktion der gesamten Betonmischanlage.

Um die bestmögliche Produktionskapazität und Benutzerfreundlichkeit zu erzielen, müssen außer dem Mischer auch die Transport- und Dosiereinrichtungen, Waagen und alle weiteren Anlagenkomponenten entsprechend dimensioniert werden.

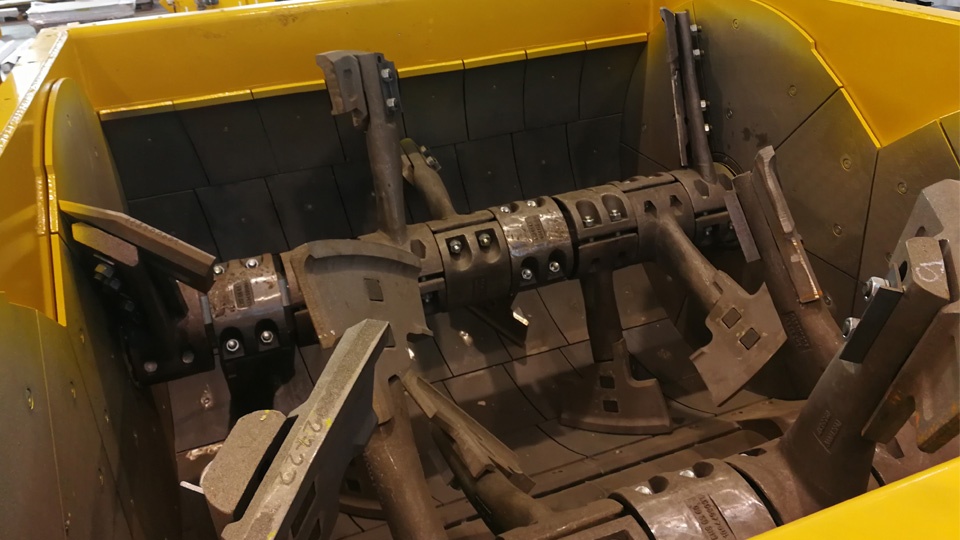

Innenleben eines Doppelwellenzwangsmischers.

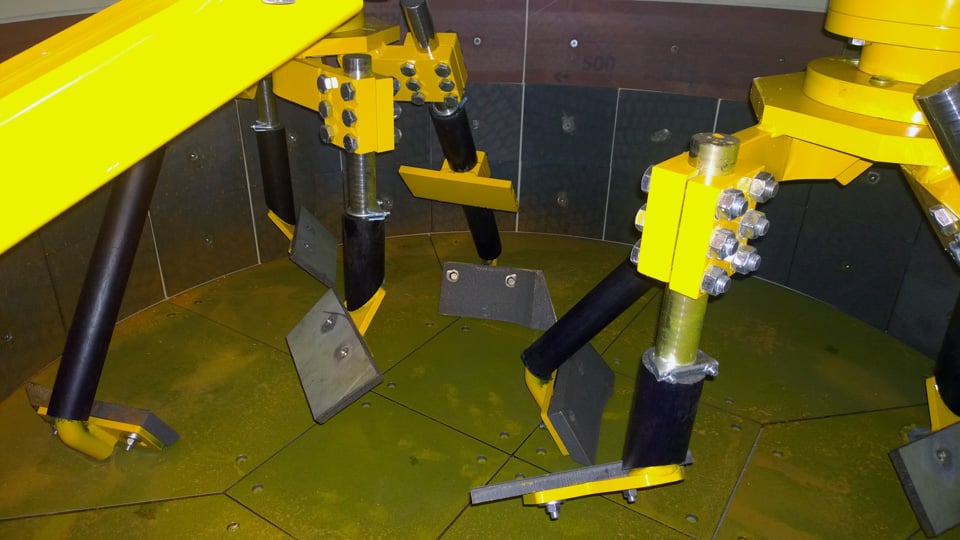

Innenleben eines Gegenstrom-Planetenmischers.

Wichtige Parameter im Mischprozess

Ein effizienter Mischprozess hat großen Einfluss auf die benötigte Mischdauer und die Homogenität der vermischten Rohstoffe und Materialien. Dies ist besonders wichtig, um qualitativ hochwertigen Beton herzustellen, der allen Vorgaben entspricht. Diese sind zum Beispiel gute Verarbeitbarkeit, hohe Druckfestigkeit, Dichte und Frostbeständigkeit.

Auch mit dem besten Mischer kann ein perfekte Mischergebnis jedoch nur erreicht werden, wenn die Materialien so exakt wie möglich dosiert werden. Aus diesem Grund muss die Genauigkeit der Dosiereinrichtungen und der Waagen auf höchstem Niveau liegen.

Die Mischzeiten beim Anmachen von Beton mit einer Mischanlage variiert zwischen 30 und 120 Sekunden. Die Mischdauer ist von verschiedenen Faktoren abhängig: der Betonrezeptur, den verwendeten Rohstoffen, den Vorgaben der relevanten Normen, dem Mischertyp, dem Zustand der Mischwerkzeuge und der Chargengröße. Um das beste Mischungsergebnis für eine Betonrezeptur zu erhalten, muss die Produktion genau überwacht werden. Im Anschluss sollten die Eigenschaften von Frisch- und Festbeton getestet werden.

Es gibt einige Parameter, die über die Anlagensteuerung des Betonmischers beeinflusst werden können:

- Reihenfolge der Waagenentleerung

- Wartezeiten zwischen der Zugabe verschiedener Materialien in den Mischer

- Anordnung und Zustand der Mischwerkzeuge

- Gesamtmischzeit

- Geschwindigkeit der Mischarme

Der laufende Mischprozess kann über eine im Mischer installierte HD-Kamera überwacht werde. Außerdem besteht die Option, die Motorleistung des Betonmischers über den Bildschirm der Anlagensteuerung zu beobachten. Diese variiert je nach Zusammensetzung und Konsistenz der Betonmischung und kann Aufschluss über die Eigenschaften des Betons geben.

Mischerhauben sind zudem häufig mit einer Inspektionsklappe ausgestattet. Dies ermöglicht einen Blick in das Mischerinnere zur Kontrolle und Überwachung des Herstellungsprozesses.

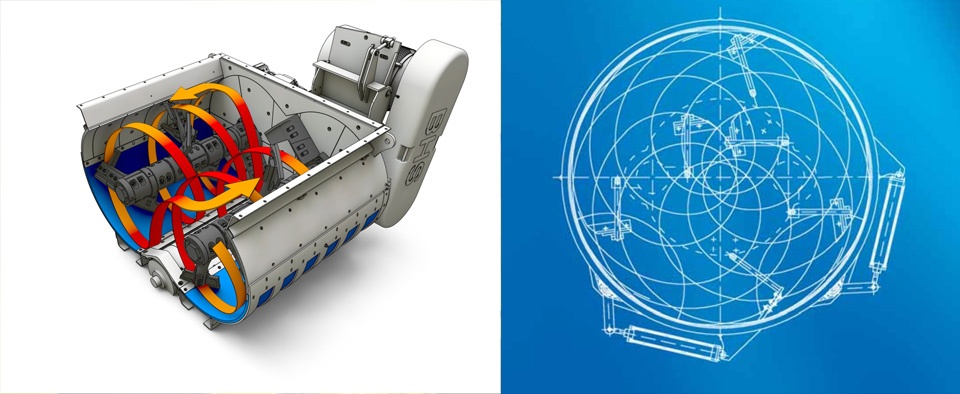

Die folgenden Abbildungen zeigen den Bewegungsverlauf der Mischarme eines Doppelwellenzwangs- und Gegenstrommischers:

Mischermotoren haben in der Regel eine Leistungen von 15 bis 75 Kilowatt. Durch die Verwendung von zwei oder drei Motoren können sogar Leistungen von bis zu mehreren hundert Kilowatt erreicht werden. Die enorme Leistung im Mischer führt jedoch auch zu entsprechenden Gefahren beim Betrieb. Sicherheitsvorschriften und Bedienungsanleitungen sind daher unbedingt zu beachten.

Durch vorbeugende Wartung auf Grundlage des vom Hersteller festgelegten Wartungsprogramms und den geleisteten Betriebsstunden kann nicht nur die Lebensdauer der Anlage verlängert werden. Auch die Sicherheit im Betrieb kann dadurch besser gewährleistet werden.

Warum Betonmischer von Tecwill wählen?

Tecwill bietet eine breite Palette innovativer Betonmischanlagen für eine Vielzahl von Anwendungsbereichen, wie zum Beispiel die Herstellung von:

- Transportbeton

- Spritzbeton

- Konstruktionsbeton

- Betonfertigteilen

- (ultra)hochfestem Beton

- erdfeuchtem Beton

Alle Betonmischanlagen von Tecwill sind mit zuverlässigen und leistungsstarken Mischern ausgestattet. Zur Auswahl stehen sowohl Planeten-Gegenstrommischer als auch Doppelwellenmischer von BHS Sonthofen.

Des weiteren verfügen Tecwill-Betonmischanlagen über ein fliegendes Zuschlagdosier- und Verwiegungssystem. Damit können Mischrezepturen jeglicher Art mit höchster Präzision hergestellt werden.

Die Tecwill WillControl Steuerung ermöglicht eine sehr exakte und gleichzeitig schnelle Dosierung. So können verschiedenen Rohstoffe dem Mischer in der gewünschten Menge, Reihenfolge und Zeit zugegeben werden können. Die Steuerung weist zudem auf notwendige Wartung des Mischers und anderer Anlagenausrüstung hin.

Damit sind die Betonmischanlagen von Tecwill bestens für die Herstellung von Beton geeigent.