Hochfester Beton ermöglicht nicht nur den Bau filigraner, schlanker Konstruktionen, sondern hat auch einen geringen Zementverbrauch und reduziert den CO2-Ausstoß.

Was ist hochfester Beton und wie wird er verwendet?

Der Unterschied zwischen Normalbeton und hochfestem Beton ist die Druckfestigkeit. Hochfester Beton, auch HPC genannt, hat normalerweise eine Druckfestigkeit von 50-120 N/mm2 im vergleich zu Standardbeton mit weniger als 50N/mm2. Ultrahochfester Beton (UHPC) hat eine Druckfestigkeit von mehr als 120 N/mm2. Diese Werte können von Land zu Land ein wenig variieren.

Hochfester Beton kann für eine Vielzahl unterschiedlicher Anwendungen genutzt werden. Bei Hochhäusern oder Brücken sind Stützen, Balken und andere Strukturen aus Standardbeton oft sehr massiv. Durch die Verwendung von hochfestem Beton ist es möglich, filigranere, schlankere Bauteile zu konstruieren. Gleichzeitig haben Konstruktionen aus hochfestem Beton eine höhere Lebensdauer.

Ein großer Vorteil von hochfestem Beton sind zudem die möglichen Einsparungen: Durch die hohe Festigkeit und Dichte können bis zu 25% Beton eingespart werden. So werden etwa 20% weniger Rohstoffe in der Herstellung benötigt.

Besonders das Einsparen von Zement ist ein Schlüsselfaktor. Ein erheblicher Anteil des CO2-Ausstoßes in der Betonherstellung entsteht bei der Herstellung von Zement. Wenn 20% Zement eingespart werden kann, können auch die CO2-Emissionen entsprechend reduziert werden.

Woraus besteht hochfester Beton?

Für Für die Herstellung von Beton benötigt man generell Materialien mit einer guten und soliden Qualität. Für hochfesten Beton sind Hartgesteinsplitte und grobe Sande sowie verschiedene Bindemittel wichtige Inhaltsstoffe. Außerdem benötigt HPC einen hohen Bindemittelgehalt von bis zu 650 kg/m3.

Die gängigsten Bindemittel sind:

- Zement

- Mikrosilika

- Flugasche

- Kalksteinmehl

- Hüttensand

Ein Teil des Zements wird normalerweise durch Flugasche, Kalksteinpulver oder GGBF ersetzt, um die Verarbeitbarkeit zu verbessern, den Wasserbedarf zu reduzieren und eine zu hohe Betontemperatur zu vermeiden. Mit Mikrosilika kann außerdem eine noch höhere Druckfestigkeit erreicht werden.

Das Mischungsverhältnis von Wasser und Zement in hochfestem Beton ist in der Regel sehr niedrig und liegt normalerweise bei einem W/Z-Wert zwischen 0,2 und 0,3. Der geringe Wassergehalt in der Mischung führt zu einer schlechterten Verarbeitbarkeit, einer Herausforderung, der nur mit dem Einsatz spezieller Betonzusatzmittel begegnet werden kann. Bei Verwendung von entsprechenden Superverflüssigern ist es möglich, ein leichteres Mischen une eine gute Verarbeitbarkeit zu erzielen.

Das Halten der Temperatur unter einem bestimmten Niveau ist ein weiteres wichtiges Thema, insbesondere wenn der Beton für dicke Massivbauteile, z. B. Sohlen und Fundamente verwendet werden soll. Dies ist nur möglich, wenn die Temperaturen aller Materialien kontrolliert werden. Auch der Aushärtungsprozess muss überwacht und der Beton, falls erforderlich, geschützt und nachbehandelt werden.

Bei höheren Betontemperaturen härtet besonders HPC schnell aus, was zu Rissen im ausgehärteten Beton führen kann. Durch die Verwendung von Verzögerern kann der Aushärtungsprozess verlangsamt und so eine hohe Betonqualität erzielt werden.

Hochfester Beton - Anforderungen an die Betonmischanlage

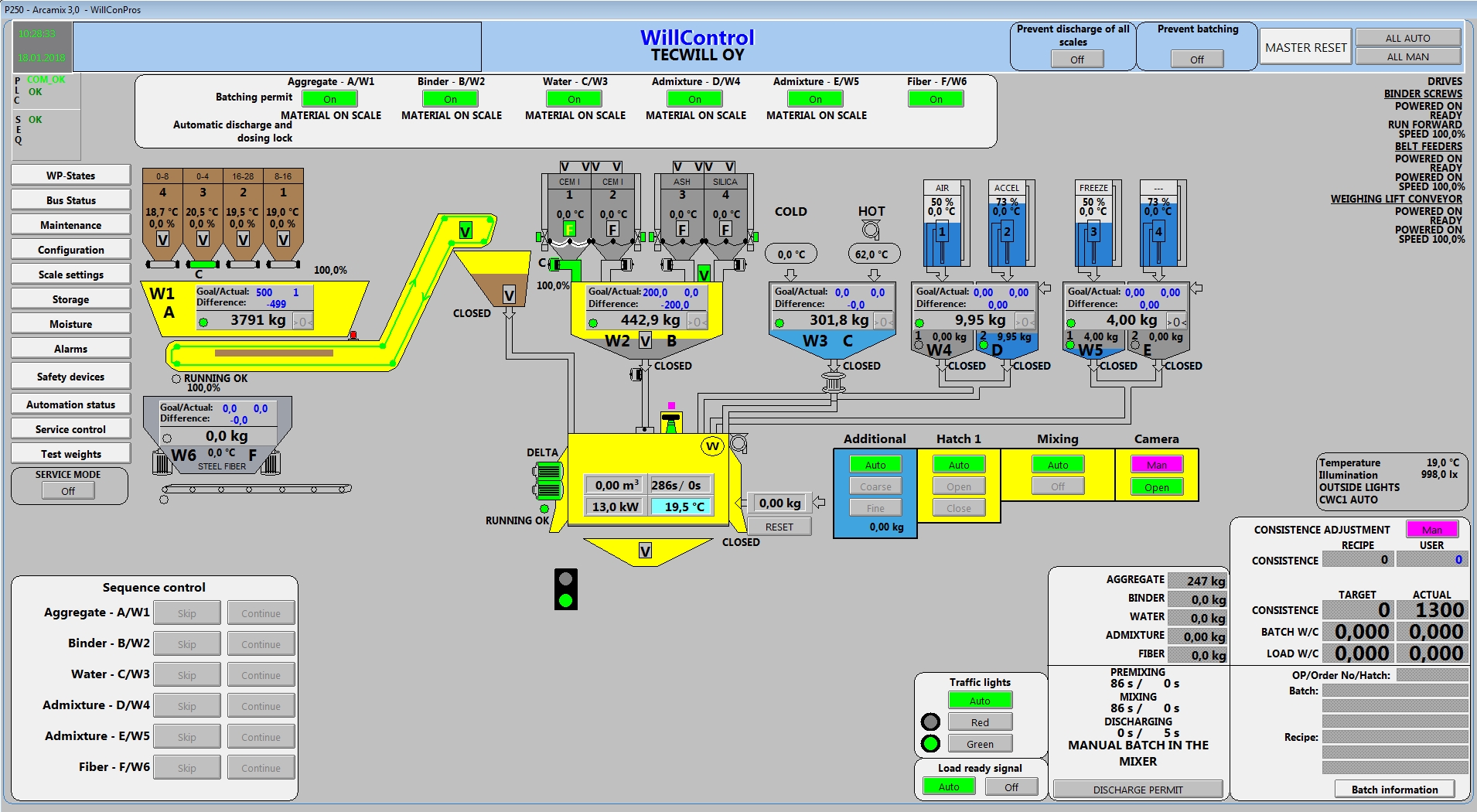

HPC kann in jeder entsprechend ausgestatteten Betonmischanlage produziert werden. In einer solchen Anlage wird der Beton mit einem Zwangsmischer gemischt. Hierdurch wird sichergestellt, dass alle Materialien richtig und zuverlässig gemischt und eine optimale Homogenität des Betons erreicht wird.

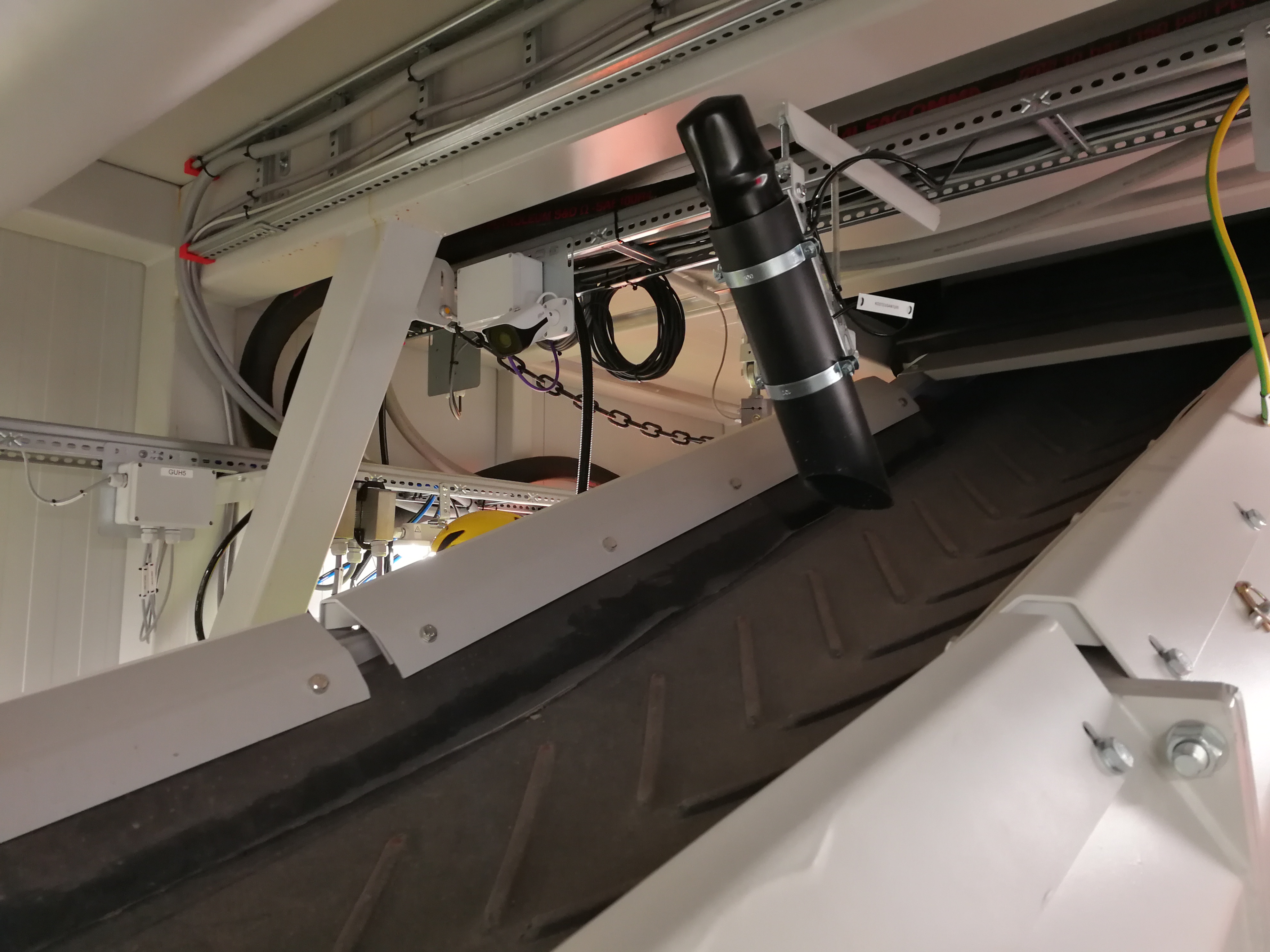

Die Zuschlagfeuchte beeinflusst den Wassergehalt einer Mischung in hohem Maße. Bei der Herstellung von HPC ist es daher besonders wichtig, die tatsächliche Feuchtigkeit der Zuschläge zu kennen. Die Messung der Gesamtfeuchte und die Korrektur des Zugabewassers, das der Mischung zugesetzt werden soll, muss automatisch erfolgen. Aufgrund des geringen W/Z-Wertes kann bereits ein kleiner Fehler bei der Berechnung der in den Zuschlägen enthaltenen Wassermenge das gesamte Mischungsverhältnis des Betons ruinieren.

Genau arbeitende Dosiergeräte und Verwiegungssysteme spielen im Herstellungsprozess daher eine wesentliche Rolle. So kann auch die Standardabweichung bei der Dosierung von Charge zu Charge so gering wie möglich gehalten werden. Wenn die Dosierung der Zuschläge zwischen zwei Chargen stark schwankt, führt dies nicht nur zu Fehlern bei der Menge der Zuschläge, sondern auch bei der Gesamtwassermenge in der Mischung.

Wichtig ist allerdings nicht nur der Wassergehalt, sondern auch die Temperatur aller für eine Mischung verwendeten Rohstoffe - insbesondere die Temperatur der Zuschlagstoffe. Wenn die Anlage nicht über ein geeignetes Heizsystem und eine entsprechende Stuerung verfügt, kann es im Winter zu starken Schwankungen der Zuschlagtemperatur kommen.

Andererseits kann unter warmen Klimabedingungen die Betontemperatur auch zu hoch ansteigen und dadurch Probleme verursachen. HPC mit zu hoher Temperatur kann dann oft nicht mehr für den gewünschten Zweck verwendet werden. Unter bestimmten Umständen kann es erforderlich sein, die Zuschlagstoffe und den Zement zu kühlen oder der Mischung gekühltes Wasser oder Scherbeneis hinzuzufügen, um die Betontemperatur auf den gewünschten Wert einzustellen.

Zum Mischen von hochfestem Beton muss die Betonmischanlage mit einem hochwertigen Zwangsmischer ausgestattet sein. Hierzu eignen sich entweder ein Planeten-Gegenstrommischer oder ein Doppelwellenzwangsmischer. Damit kann die bestmögliche Vermischung aller Bestandteile gewährleistet werden. Planeten-Gegenstrommischer sind in der Regel die beste Wahl, da mit diesen Mischern eine ungewünschte Erhöhung des Luftgehalts im Beton vermieden werden kann.

Ein weiterer relevanter Faktor ist die Steuerung der Betonmischanlage. Um eine vollautomatische Temperatur- und Feuchtigkeitskontrolle sowie eine präzise Dosierung aller Materialien zu gewährleisten, ist eine verlässliche Anlagensteuerung unerlässlich.

Überblick

Um hochfesten Beton sicher herstellen zu können, werden geeignete Materialien und präzise Mischrezepturen benötigt. Der Beton sollte in einer Nassbetonmischanlage gemischt werden.

Die Herstellung von hochfestem Beton muss dabei nicht zwangsläufig schwieriger sein als die Herstellung von normalem Beton. Zumindest dann nicht, wenn eine geeignete, hochwertige Betonmischanlage verwendet wird.

Weitere grundlegende Voraussetzungen bei der Herstellung von hochfestem Beton:

- geringe Standardabweichung bei der Dosierung zwischen den Chargen

- genaue Messung der Zuschlagfeuchte

- automatische Korrektur der Wasser- und Zuschlagmengen,

- präzise Temperaturregelung durch ein geeignetes Heiz- oder Kühlsystem

- leistungsstarker Mischer

Tecwill Betonwerke und hochfester Beton

Alle Betonmischanlagen von Tecwill sind für die Herstellung von hochfestem Beton geeignet. Das fliegende Zuschlagdosier- und Verwiegungssystem gewährleistet eine besonders genaue Messung der Zuschlagfeuchte und eine präzise Dosierung aller Rohstoffe. Das Zuschlag- und Wasserheizsystem von Tecwill mit automatischer Steuerung der Temperatur ist weltweit unter schwierigsten Bedingungen erfolgreich im Einsatz.

Für weitere Informationen wenden Sie sich an das Tecwill-Team. Gerne beantworten wir alle Ihre Fragen.